一貫生産INTEGRATED PRODUCTION

手間のかからないシャフト調達。

金田工業では、シャフト製造に対して、素材からのトータル生産体制の構築に成功しています。シャフトの製造には複数の加工技術を複合する必要があるため、技術・設備共に高難度であり、国内でも他に類を見ない独自の体制となっています。この生産体制こそが、当社が専門メーカーとして高く評価されている原動力なのです。

素材からのトータル生産体制を構築。

KANETAの一貫生産5つの強み

- シャフトづくり熟成までの時間短縮

- リアルタイムでのフィードバック

- 調達の手間の削減複数社への依頼でなく1社で済む

- 新規ものづくりに対してフィードバックができる

- 鍛造、機械加工、熱処理の連携による高精度のシャフト

主要工程/Process

一貫生産はもちろん、各プロセスのみのご依頼にも柔軟に対応します。

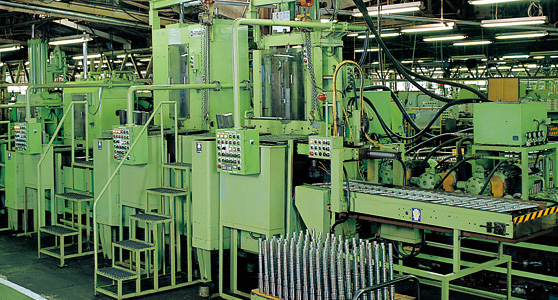

冷間鍛造/Cold Forging

当社を支える技術の柱である冷間鍛造は、高精度で短時間の秒速加工を低コストで実現しています。当社では長年の経験と研鑽により、シャフト製品におけるさまざまな技術とノウハウを蓄積、他社に類を見ない先進性を発揮し、高度なシステムに成功しています。2輪車・4輪車各種シャフトを製造する冷間鍛造工程では、コイル状の素材がこのフォーマーの中を通過してくる間に、いろいろなシャフトのおおよその外形ができあがります。当社のフォーマーは多工程を同時に加工することができます。

切削/Lathing

自動化ラインによる切削は、当社のFA化の中枢であり、システマティックに製品が加工されていきます。鍛造によって成形された製品は、NC工作機と各種専用機械により加工されます。

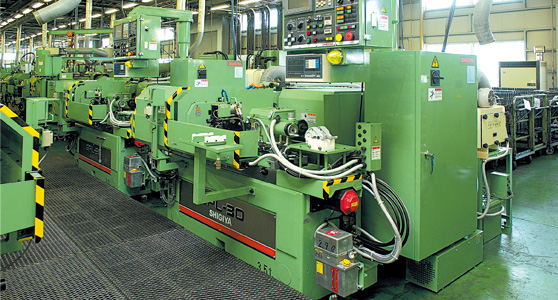

転造/Rolling

転造工程では、サーボモーター式の転造盤をはじめとする加工機により、シャフトのスプライン、ねじ部を形成しています。精密で迅速な自動システムによって効率的に行われます。

穴明/Drilling

穴明加工は、当社が多くの技術蓄積を誇る工程。加工物を斜めに通過する穴明加工など、困難を伴うものにも、豊富な経験によって極めて高度な技術で高い品質を達成しています。すべては最新鋭の自動加工ラインによって効率的に行われています。

浸炭焼入/Carburizing

浸炭焼入はシャフトの機械的強度を確保するために欠かすことのできない重要な工程です。省エネルギーに配慮しつつ高品質で信頼度の高い熱処理を行っており、それはこの領域における我々のノウハウにより生み出されています。

研削/Grinding

研削工程では、NC研削盤をはじめとする加工機により、さらに高精度の追求が行われます。ミクロン単位の精密技術の蓄積により、高品質な製品が生み出されます。

独自の技術力で安定稼働を支える。

独自に構築した製造ラインを維持するには、独自の技術力が必要です。当社では、治具の開発・設計から機械のメンテナンスまでをトータルにフォローするセクションにより、維持管理はもちろん常時改善を実施し、より一層の効率化を追求する体制を整えています。