歯精鍛-はすば歯車冷間鍛造-軽量・高剛性なヘリカルギヤ(はすば歯車)の冷間鍛造成形

世界初!

「歯精鍛」技術による、

高強度で安価な軸付きはすば歯車の提案。

高強度で安価な軸付きはすば歯車の提案。

通常の軸付きはすば歯車製造は、

1本ごとの歯切り加工が必要で

工数が掛かります。

「歯精鍛」技術を活用することで、

投入材料量、設備投資費用、製造工数を

削減して、

高強度な

軸付きはすば歯車を提供します。

1本ごとの歯切り加工が必要で

工数が掛かります。

「歯精鍛」技術を活用することで、

投入材料量、設備投資費用、製造工数を

削減して、

高強度な

軸付きはすば歯車を提供します。

KANETAの「歯精鍛」技術活用の提案

| 従来製法(歯切り品) | 新鍛造製法(歯精鍛) | |

|---|---|---|

| 歯車サイズ | 歯車諸元(例)モジュール2.3 | |

| 歯のねじれ | 歯車諸元(例)31.5度 | |

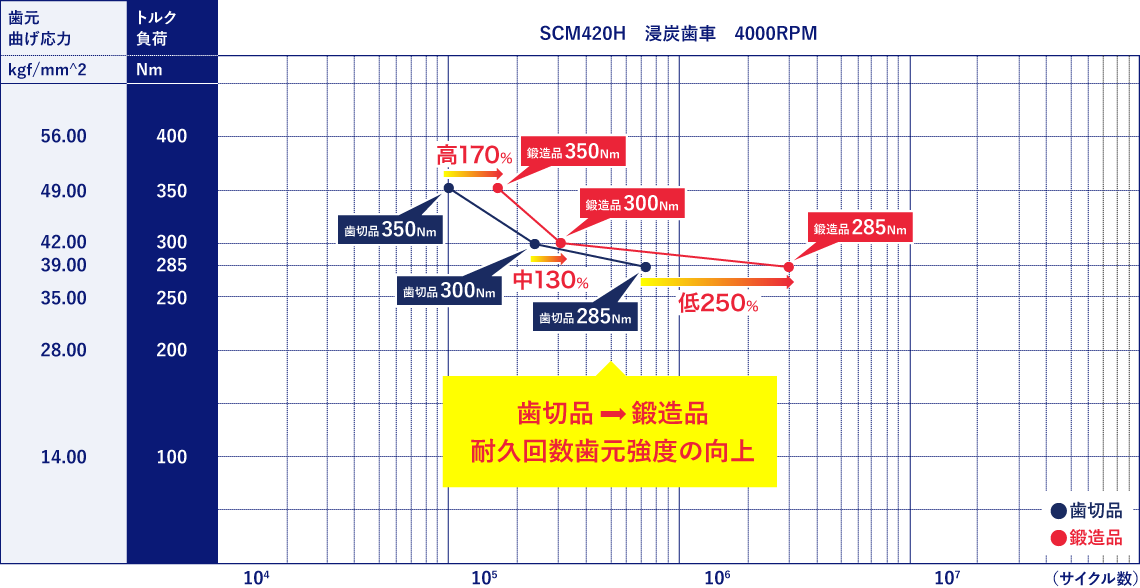

| 歯元強度 | 100% | 高170% 中130% 低250% |

| サイクルタイム | 60秒 | 15秒 |

| 仕込み材料 | 100% | 85% |

| CO2 | - | 100t減(100万台概算) |

- 上記表は、一般的な自動車部品に使用される歯車諸元を例に製法別の比較を表記しております。

お客様より御提示される部品形状により、詳細の状況は変化いたします。

POINT

01次世代自動車の

商品力向上に貢献

強度試験により、従来の歯切りによるはすば歯車製品に対して高負荷70%・中負荷25%・低負荷150%の耐久回数向上を確認。

KANETA「歯精鍛」技術を活用することで、駆動系部品のコンパクト化などによる次世代自動車の商品力向上に貢献します。

KANETA「歯精鍛」技術を活用することで、駆動系部品のコンパクト化などによる次世代自動車の商品力向上に貢献します。

S-N線図 歯切り品 対 歯精鍛品

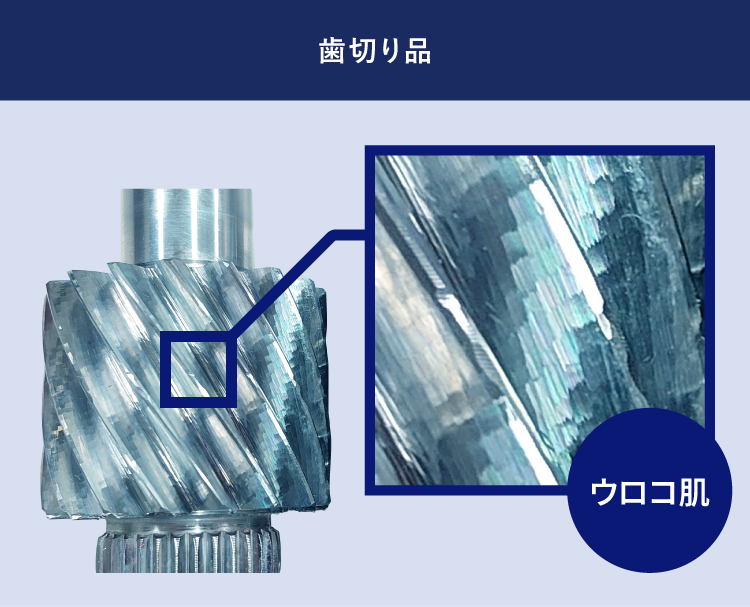

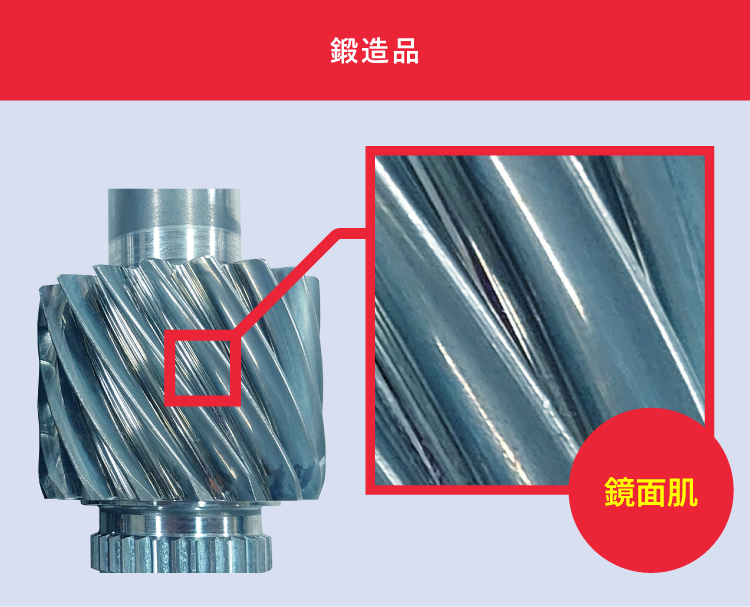

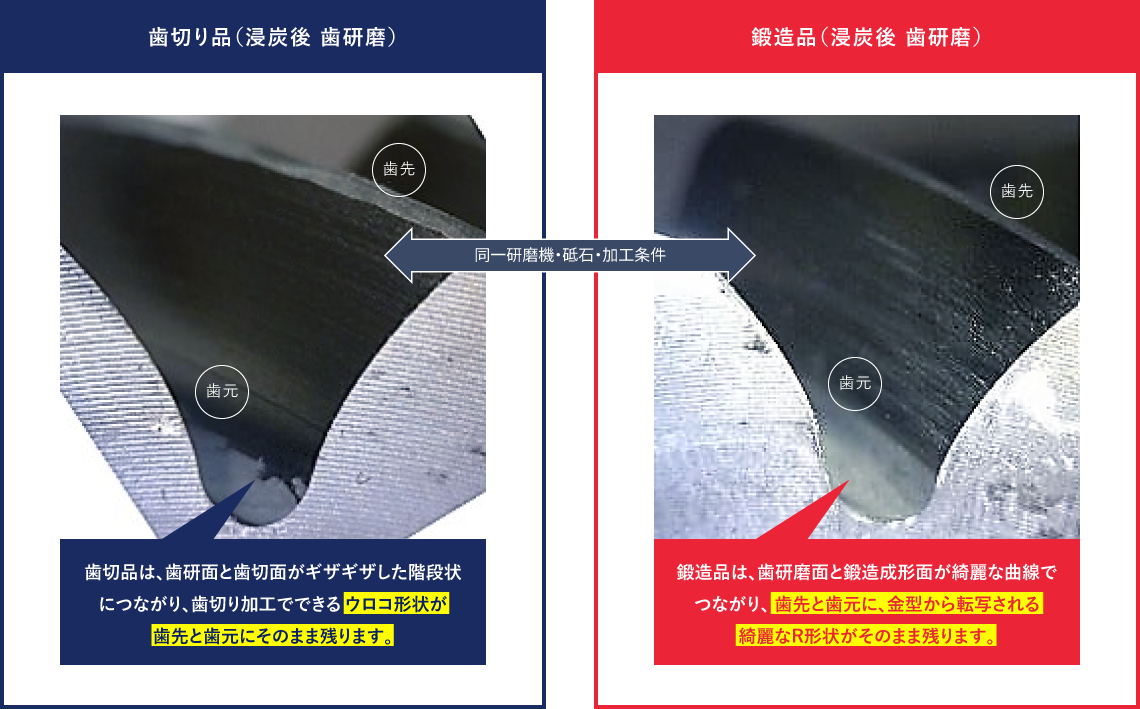

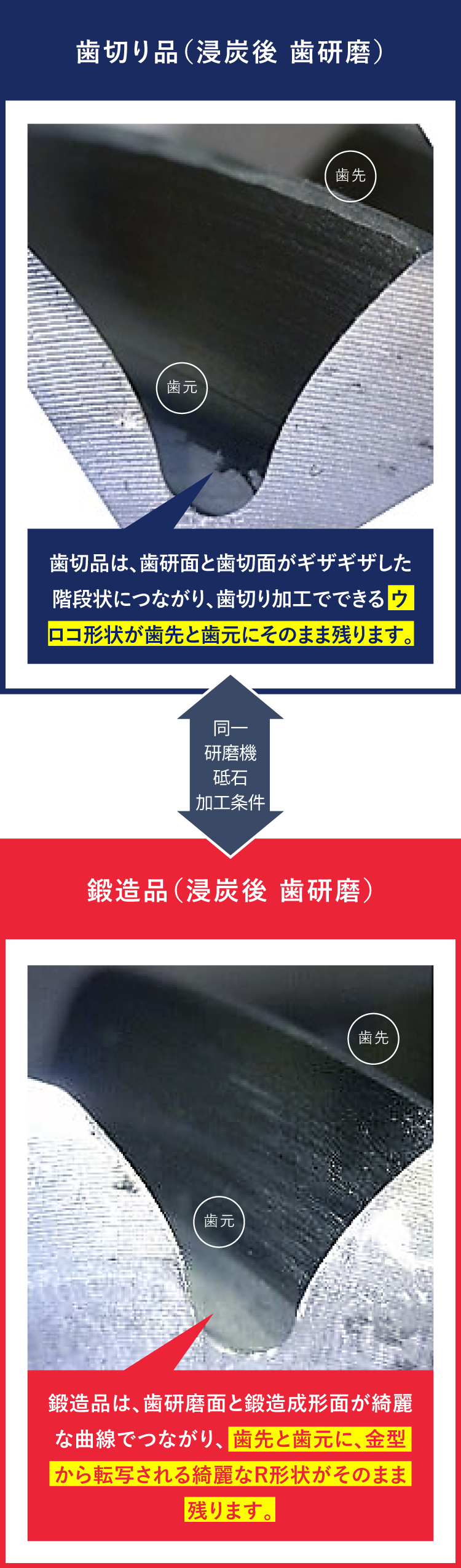

鍛造ギヤと歯切ギヤの歯研状態

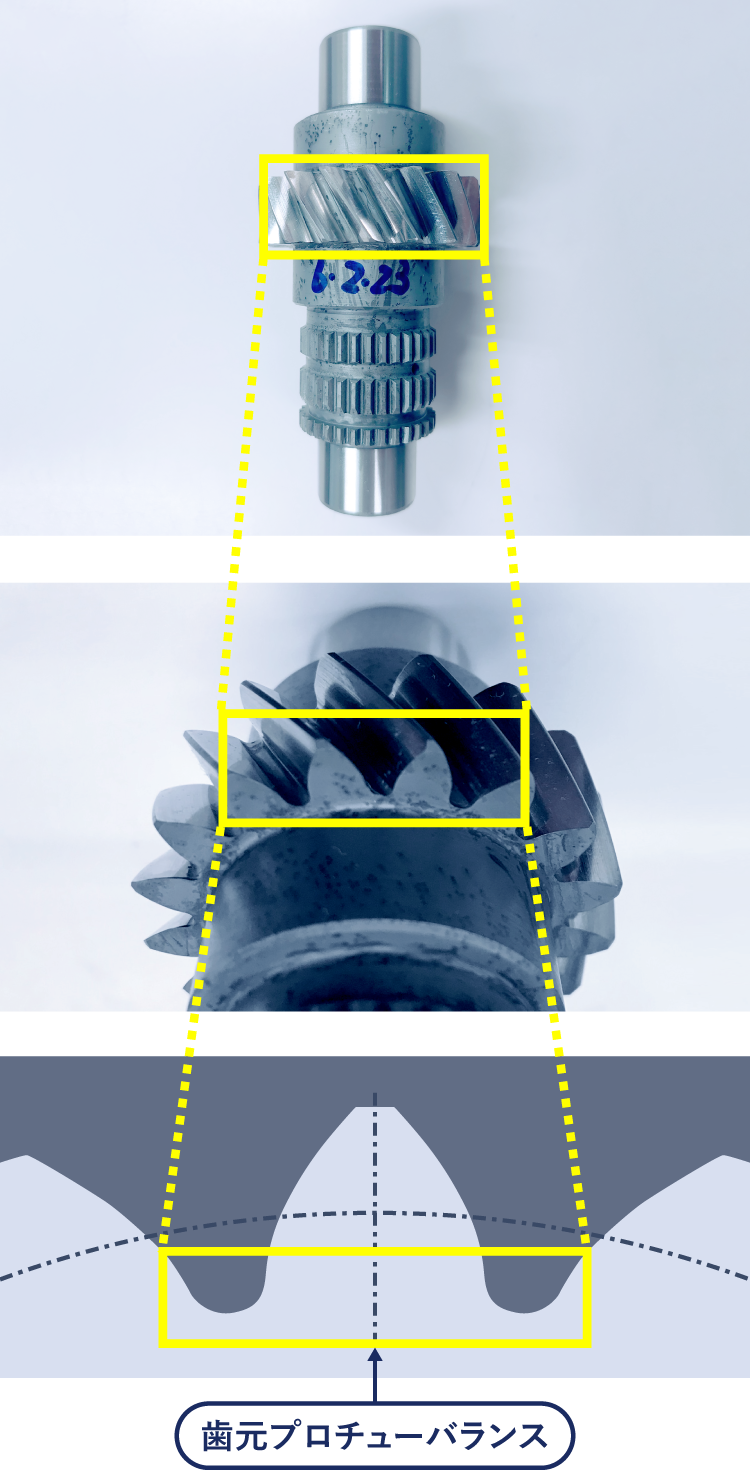

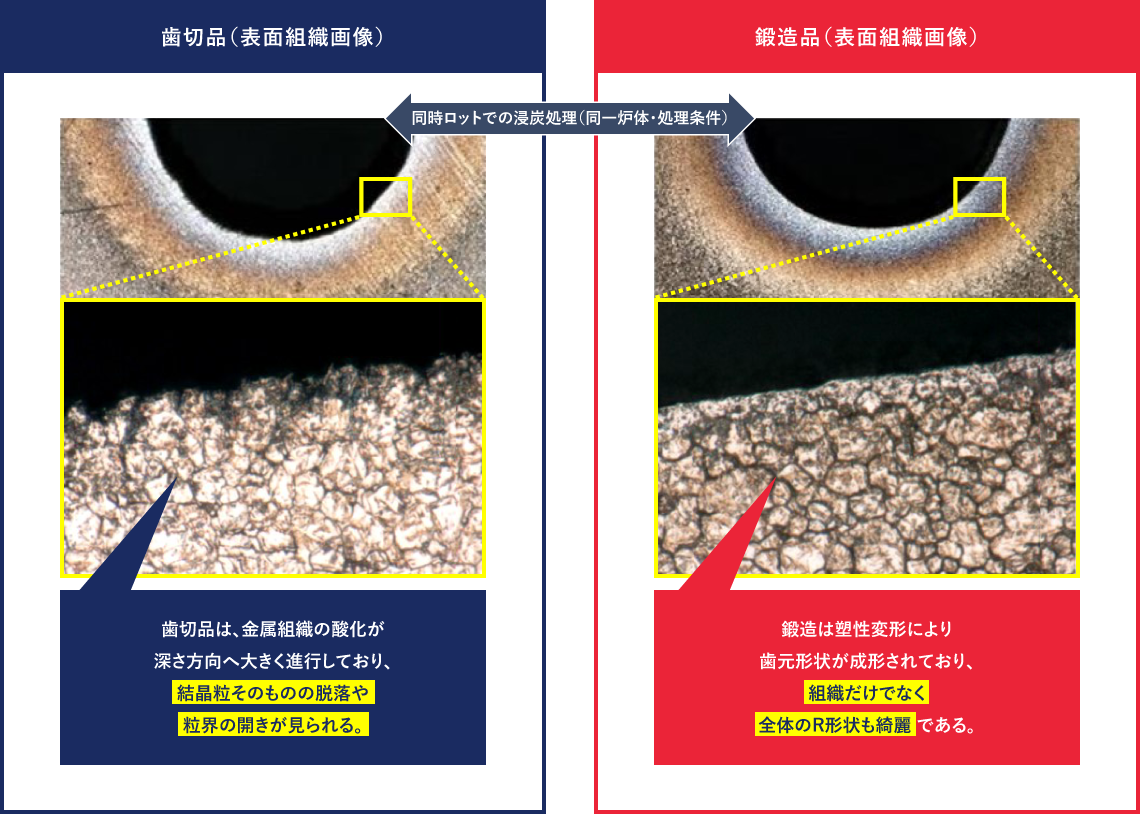

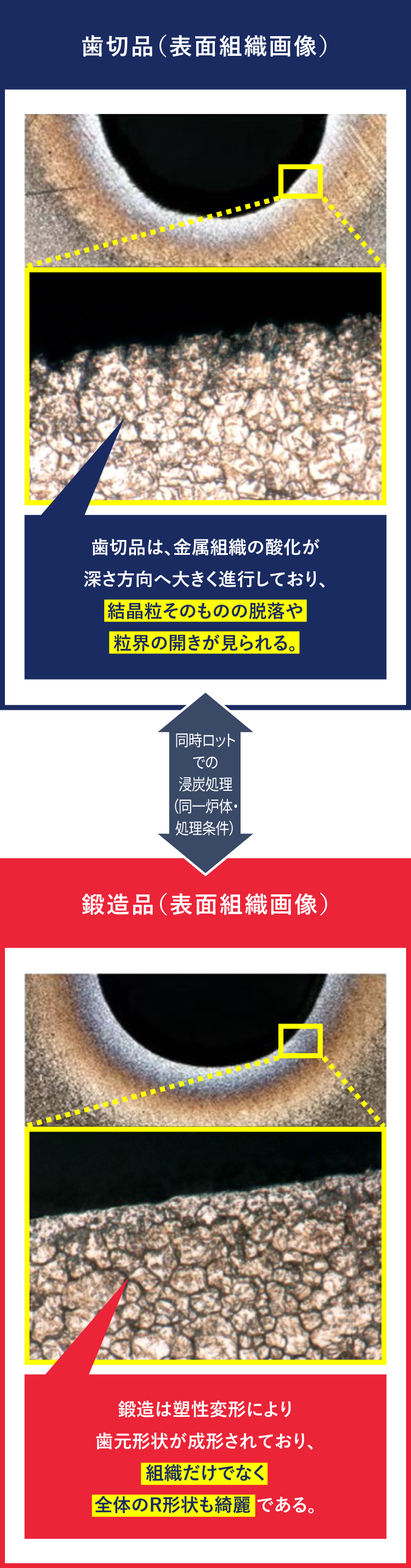

鍛造ギヤと歯切ギヤの浸炭組織比較 歯元プロチュー部分拡大

POINT

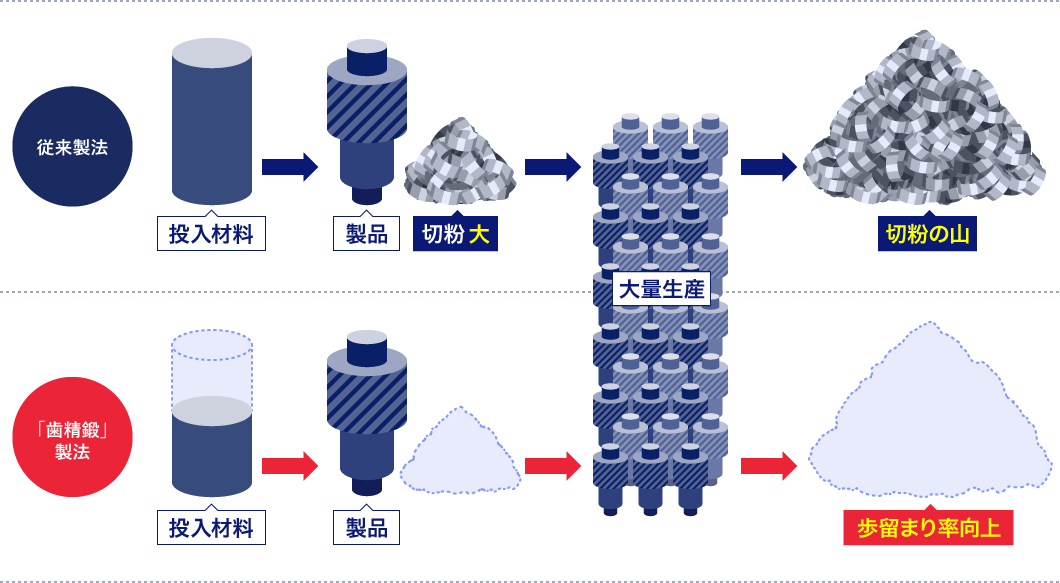

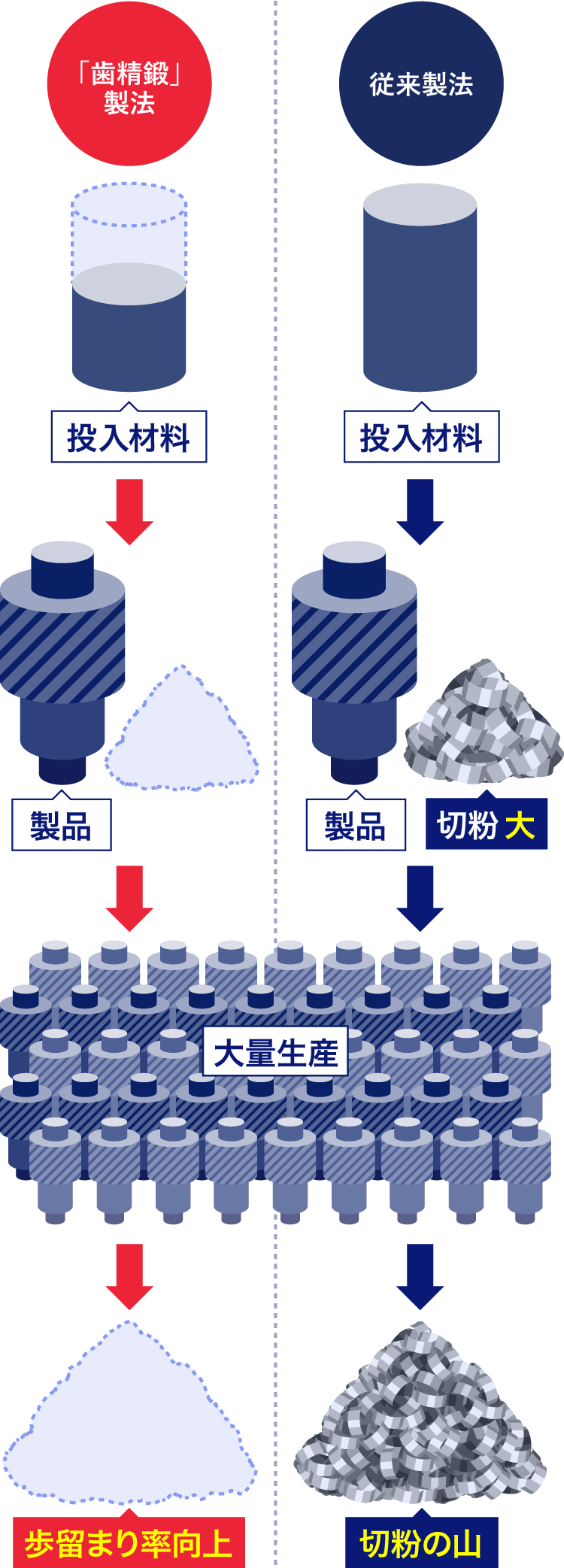

02「歯精鍛」技術による

生産効率化で

付加価値向上

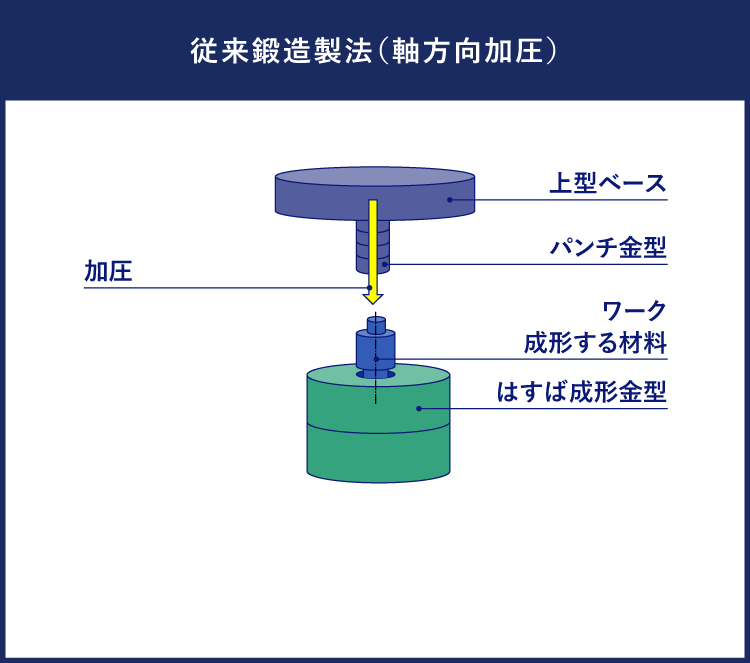

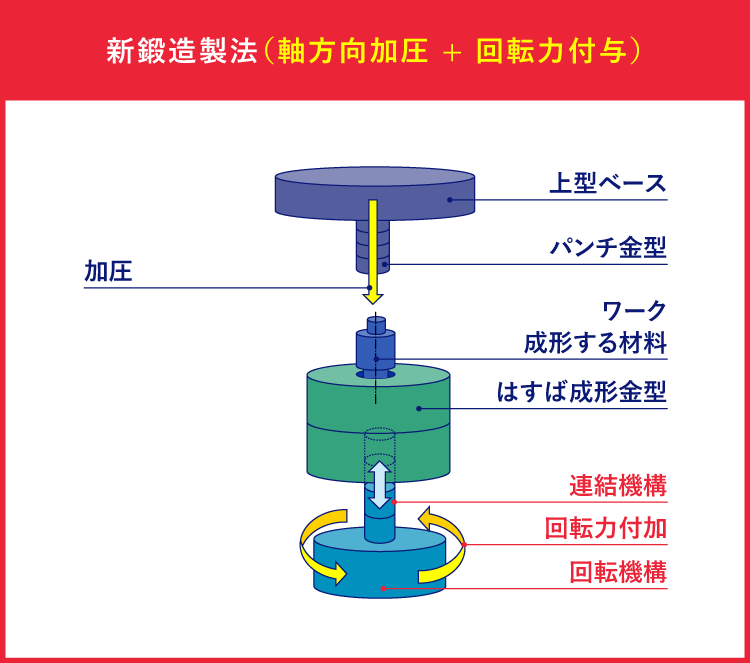

軸方向のプレス力と回転力を同時に付加する、世界初の製法「歯精鍛」技術。

加工工程を省いたワンショット成形により、品質・コスト・納期のバランスに優れた製品を実現します。

加工工程を省いたワンショット成形により、品質・コスト・納期のバランスに優れた製品を実現します。

POINT

03環境に優しいものづくりを後押し

冷間鍛造のワンショットで成形する「歯精鍛」製法は、カーボンニュートラルにも大きく貢献します。

歯切り加工を鍛造化したことにより歩留まり率を高め、製造に必要な鋼材を15%削減。

試算では、歯先φ53mm歯厚40mmの歯車を100万個生産した場合、約100tのCO2算出を抑制できます。

歯切り加工を鍛造化したことにより歩留まり率を高め、製造に必要な鋼材を15%削減。

試算では、歯先φ53mm歯厚40mmの歯車を100万個生産した場合、約100tのCO2算出を抑制できます。