冷間鍛造COLD FORGING

高剛性・高精度・高速生産を実現しつつ、コストダウン。

工法転換でもの造りの課題に応える、KANETAの冷間鍛造技術。

工法転換でもの造りの課題に応える、KANETAの冷間鍛造技術。

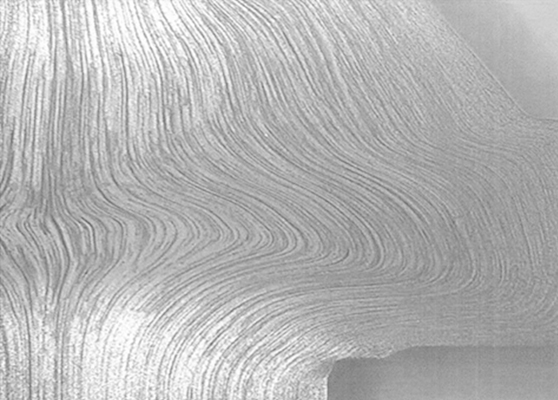

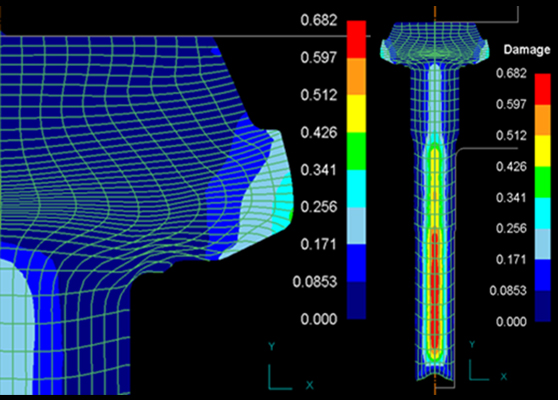

強固な金型と強力なフォーマーを用いて、金属材料を圧縮成型する鍛造加工。文字通り素材を鍛えることで金属の繊維と呼ばれる「ファイバーフロー(鍛流線)」整え、組織を緻密化できるため、高強度で耐摩耗性に優れた製品を生み出すことができます。さらに金田工業が得意とする「冷間鍛造」は、素材に熱を加える熱間鍛造等と比較して成形時の寸法精度が高く、また加熱・冷却工程がないため高速加工が可能であるなど、数多くのメリットがあります。

金田工業は、長年にわたって蓄積した深い知見と、冷間鍛造に特化した業界屈指の生産設備を駆使して、貴社のもの造りに新たな価値を提案いたします。

金田工業は、長年にわたって蓄積した深い知見と、冷間鍛造に特化した業界屈指の生産設備を駆使して、貴社のもの造りに新たな価値を提案いたします。

ニアネットシェイプ加工により、材料&加工ロスを低減。

材料費・作業費の双方からコストダウンを実現。

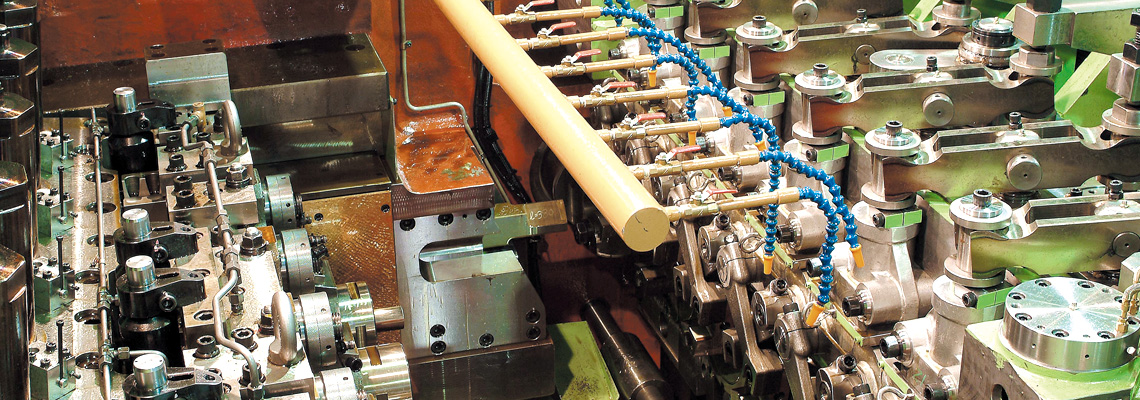

高剛性・高精度・高速生産という冷間鍛造製法の利点にKANETA独自の開発・生産技術を加えて生産されるシャフト製品は、当社製品の代表格です。メカニズムの基本要素である回転体。その中心を支えるシャフト製品には、1/1000ミリの精度と卓越したバランス、そして高い強度が要求されます。2輪車やハイブリッドを含む4輪車、そして建設機械や汎用機部品に至るまで、金田工業の冷間鍛造技術は、グローバル品質で活躍しています。

常温加工なので、高速かつ高精度な生産が可能。

品質・コスト・納期のご要望を高次元でお答え。

機械部品の代表的な製造法としては、冷間鍛造の他に熱間鍛造、鋳造、素材からの機械加工等が挙げられます。中でも冷間鍛造は、大量生産される製品で特に強みを発揮し、QCDの要求に対してバランス良くかつ高いレベルでお応えできる工法です。金型やフォーマーへの負担が大きいため、ボルト/ナットなど比較的小さい部品では一般的ですが、金田工業では世界最大級のフォーマーをはじめとする充実した生産設備により、最小切断長20mmから、最大切断長450mm、最小直径9.05mmから、最大直径47mm(コイル材)、直径51mm(ブランク材)の短尺・長尺、小径・大径製品の生産実績があります。

製品形状に沿ったファイバーフローの生成により

優れた機械特性を実現。

日本刀の製法で知られる鍛造は、金属を鍛える=圧縮することにより、金属素材の特性そのものを改質する工法です。同じ材質・同じ製品形状でも冷間鍛造によって高い強度や耐久性を持たせることが可能です。冷間鍛造への工法転換は、貴社製品の競争力向上をもたらします。

各組織形状のメタルフローライン

生産設備に宿るKANETAイズム。

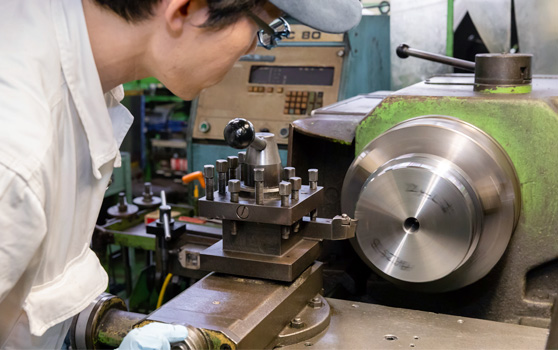

金型製作や刃具の研磨の一部を自社内で実施。

金田工業は、一部の特殊な設備を必要とする金型を除き、金型を内製できる技術と設備を備えています。製品や工程に対する深い造詣をそのまま金型に投影できるだけでなく、精緻なラップ処理や通常のメンテナンスにも当社独自のノウハウが投入されています。

工数削減・コストダウンに貢献する工法転換のススメ。

量産から特殊製品まで、幅広い対応力が金田工業の特徴です。当社が得意とするシャフトは、駆動性能と耐久性の両立が求められるだけでなく、複雑形状の超精密加工が不可欠な、特殊性の高いパーツでもあります。当社は、2輪車・4輪車部品、汎用機部品として数千アイテムを超す製品を供給してきた実績を基に、冷間鍛造技術を生かした工程の削減やコストダウンを実現するさまざまな提案を行っています。

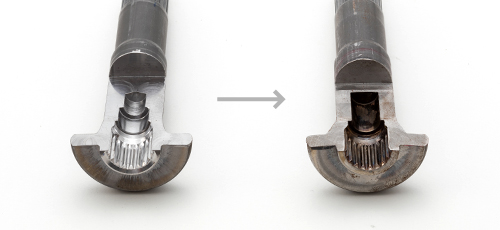

鍛造による深穴と内径スプラインの一体成形で材料と工程の削減。