VA/VE提案冷間鍛造一貫生産で全工程を最適化

コスト削減KANETAに

ご相談ください!

社内一貫生産だからできる

全工程最適化で

VA/VEを実現。

ご相談ください!

社内一貫生産だからできる

全工程最適化で

VA/VEを実現。

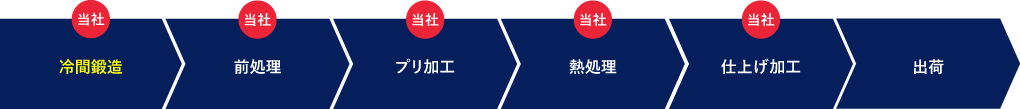

KANETAは、

冷間鍛造による素材加工から後処理、

仕上げ加工まで全て自社対応。

一貫体制の強みを最大限に活かした

VA/VEにより、QCD全てに高い

付加価値を実現します。

冷間鍛造による素材加工から後処理、

仕上げ加工まで全て自社対応。

一貫体制の強みを最大限に活かした

VA/VEにより、QCD全てに高い

付加価値を実現します。

KANETAの

一貫体制

はここが違う!

一貫体制

はここが違う!

- ニアネットシェイプ

により

加工費・材料費を削減 - 各工程の情報収集と

フィードバックが迅速 - 工程全体を最適化し、

さらなる

コストダウンを実現

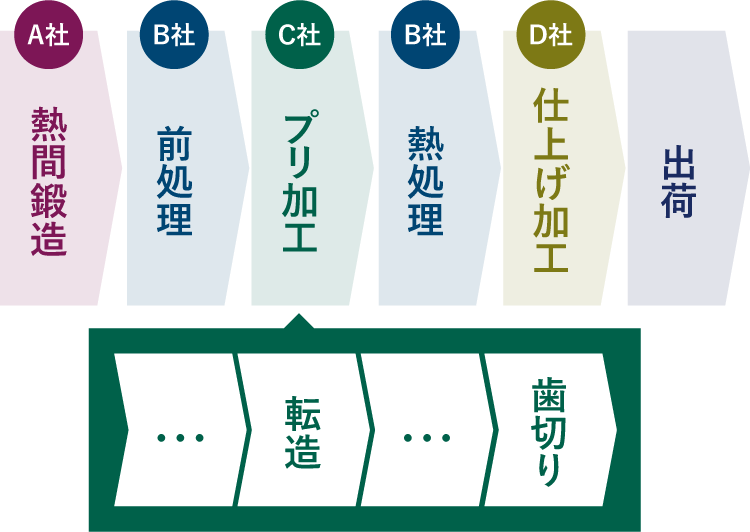

CASE 01

社内一貫体制により、

コスト削減と品質向上を両立

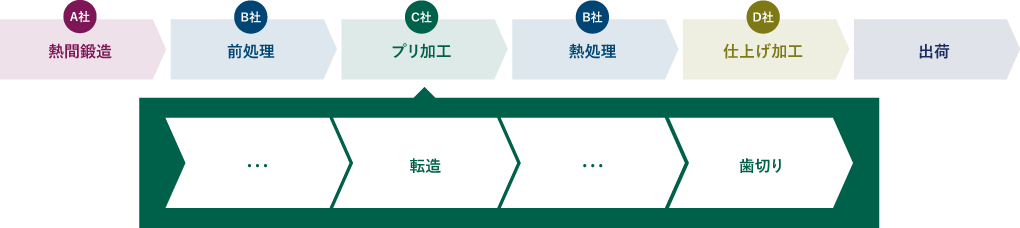

複数の専門業者に分散していた工程を、

KANETAの一貫生産に集約!

従来製品と同等以上の品質を、

より低コスト・短納期で実現します。

KANETAの一貫生産に集約!

従来製品と同等以上の品質を、

より低コスト・短納期で実現します。

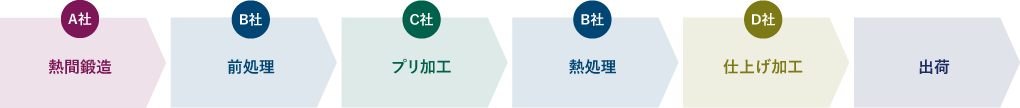

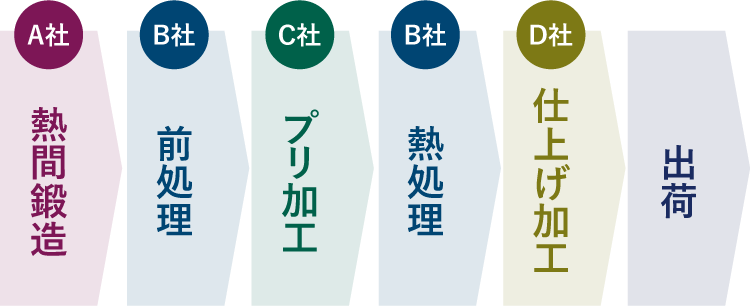

冷間鍛造と社内一貫生産による、VA/VE例

現在

複数社が加工を担当。製品の移動だけでもコスト・時間が発生。

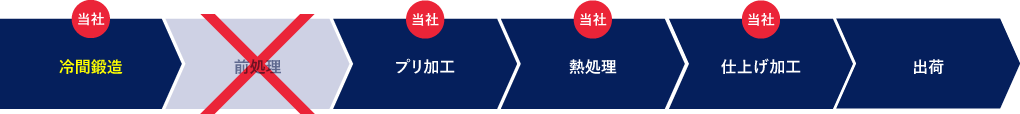

KANETAのVA/VE提案01

工程全体の状況を社内で情報共有し、

品質面も含めた

シャフト製品の熟成時間を短縮。

品質面も含めた

シャフト製品の熟成時間を短縮。

KANETAのVA/VE提案02

前熱処理が不要な鋼材を選定

することで、さらにコストを削減。

することで、さらにコストを削減。

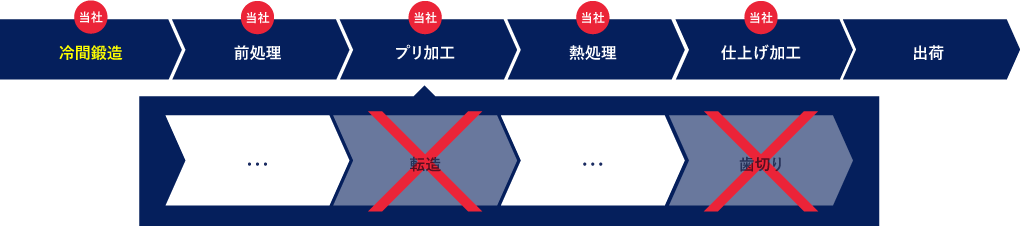

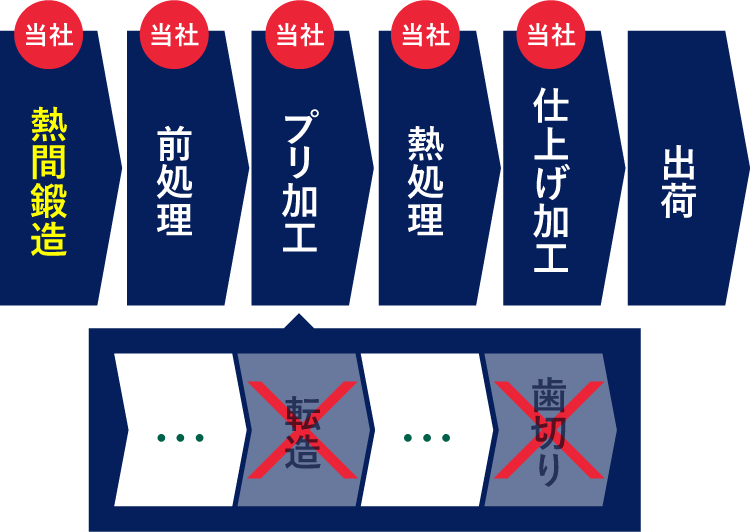

CASE 02

冷間鍛造だからできる!

加工工程の集約・削減

従来は別工程だった転造や歯切工程を、

冷間鍛造でワンショット成形。

加工工程の合理化で、

大幅なコストダウン・短納期を実現

できます。

(※製品形状、スプライン位置や精度により提案内容は異なります。)

冷間鍛造でワンショット成形。

加工工程の合理化で、

大幅なコストダウン・短納期を実現

できます。

(※製品形状、スプライン位置や精度により提案内容は異なります。)

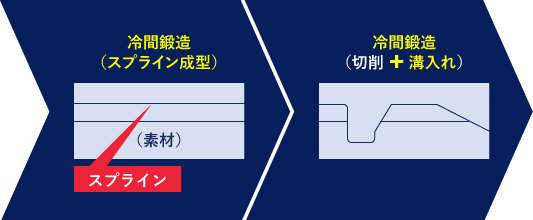

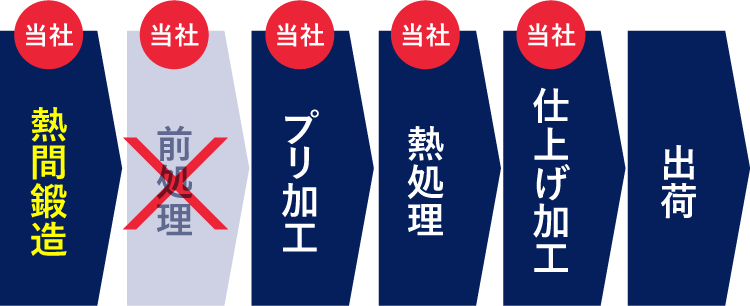

冷間鍛造による加工工程の集約例01

従来

熱間鍛造で生産した素形材に、転造や歯切などの加工を施して生産

KANETAのVA/VE提案

冷間鍛造でギヤ・スプラインなどを成形することで、機械加工工程を削減

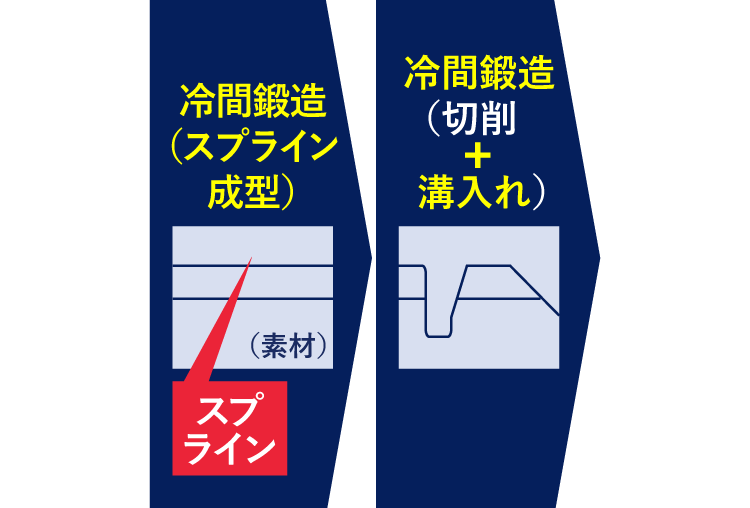

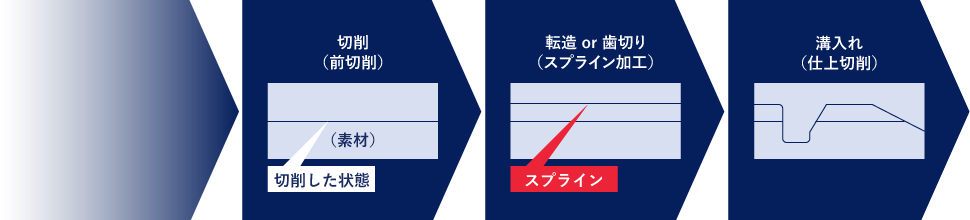

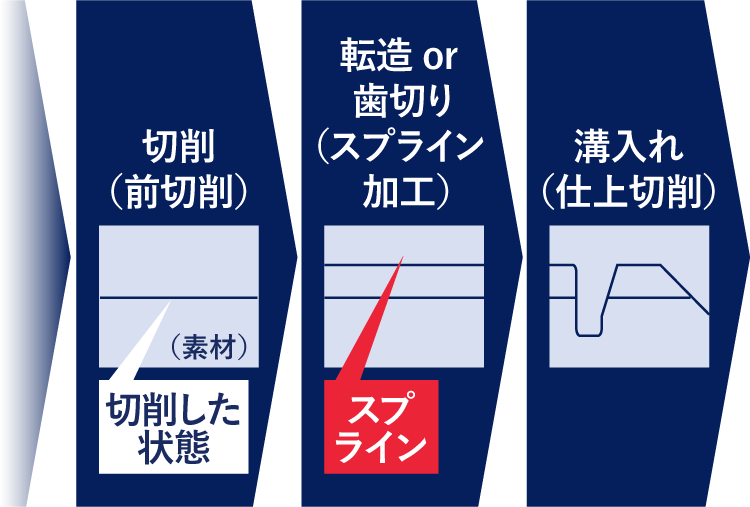

冷間鍛造による加工工程の集約例02

従来

スプライン部に溝がある製品は、切削→スプライン加工→溝入れの工程が一般的

KANETAのVA/VE提案

冷間鍛造とのコラボにより、スプライン部の加工工程を集約!